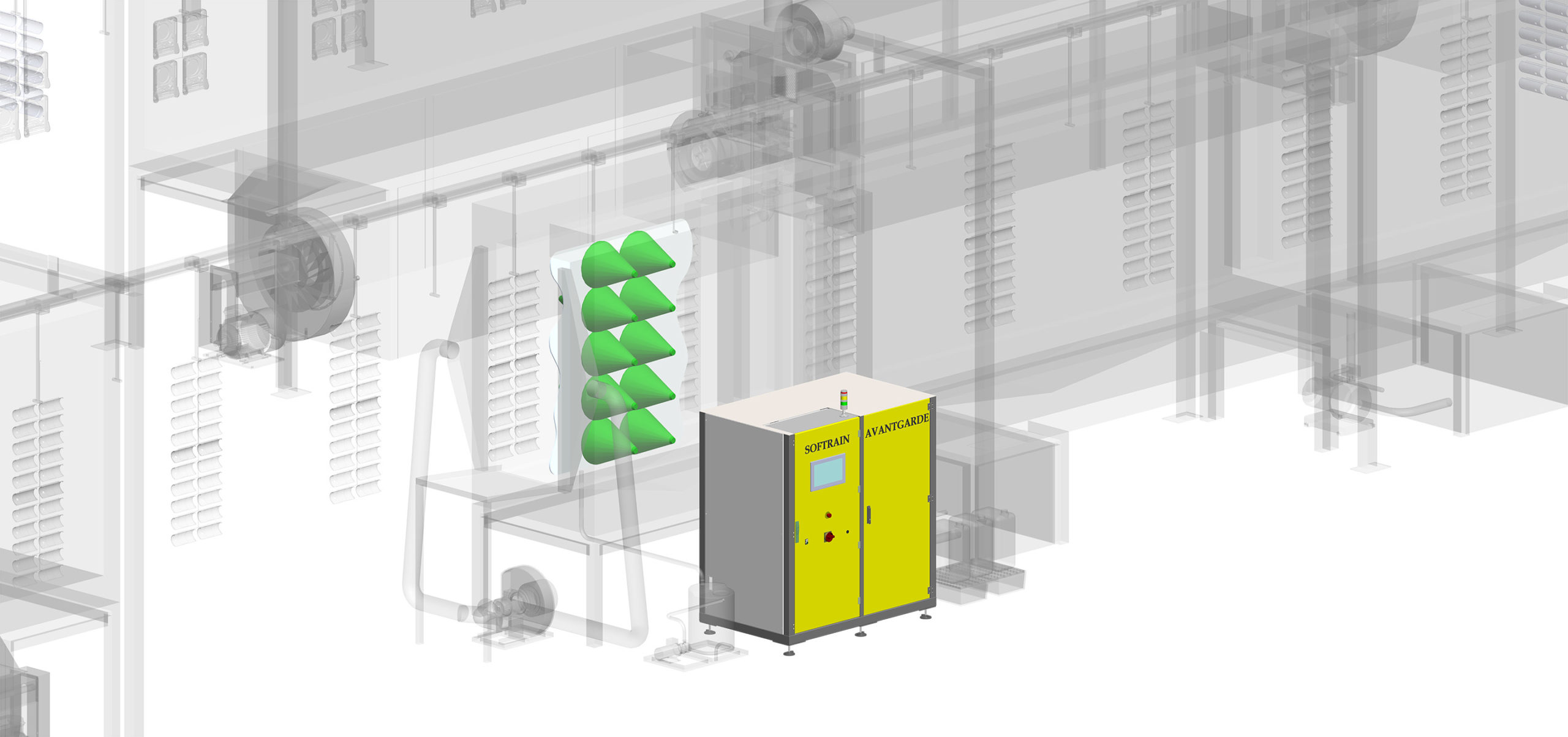

Soft Rain Avantgarde

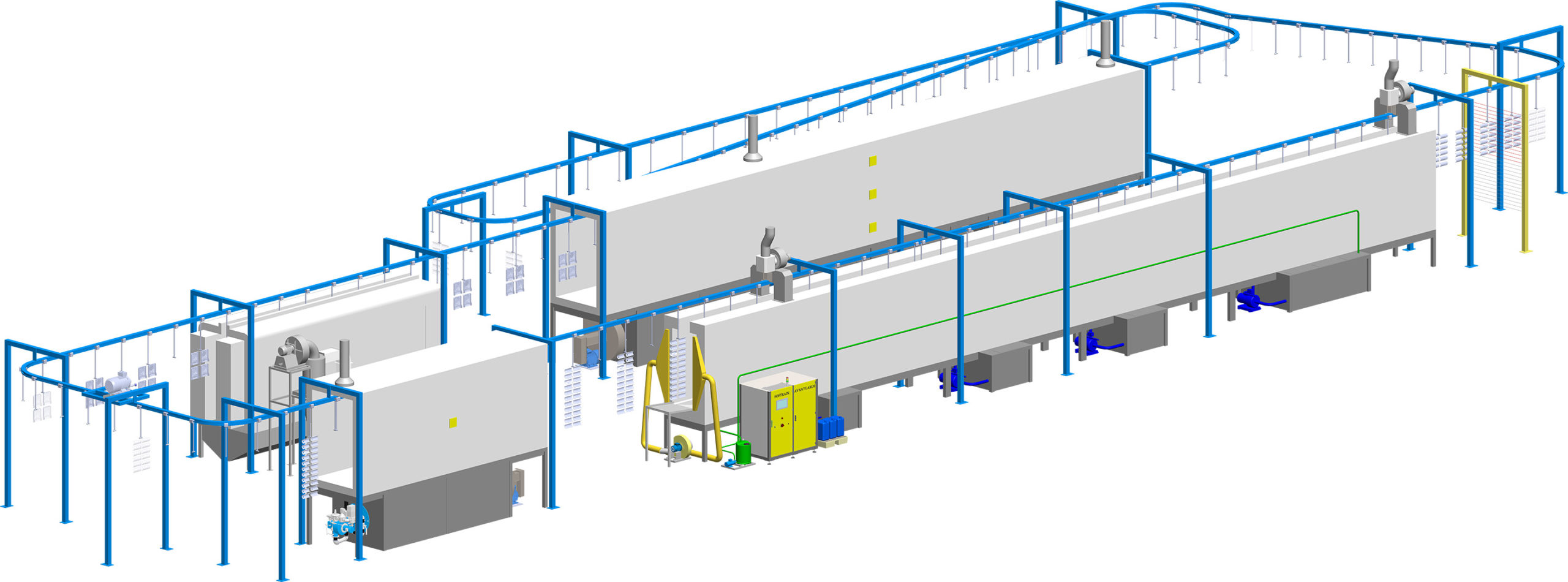

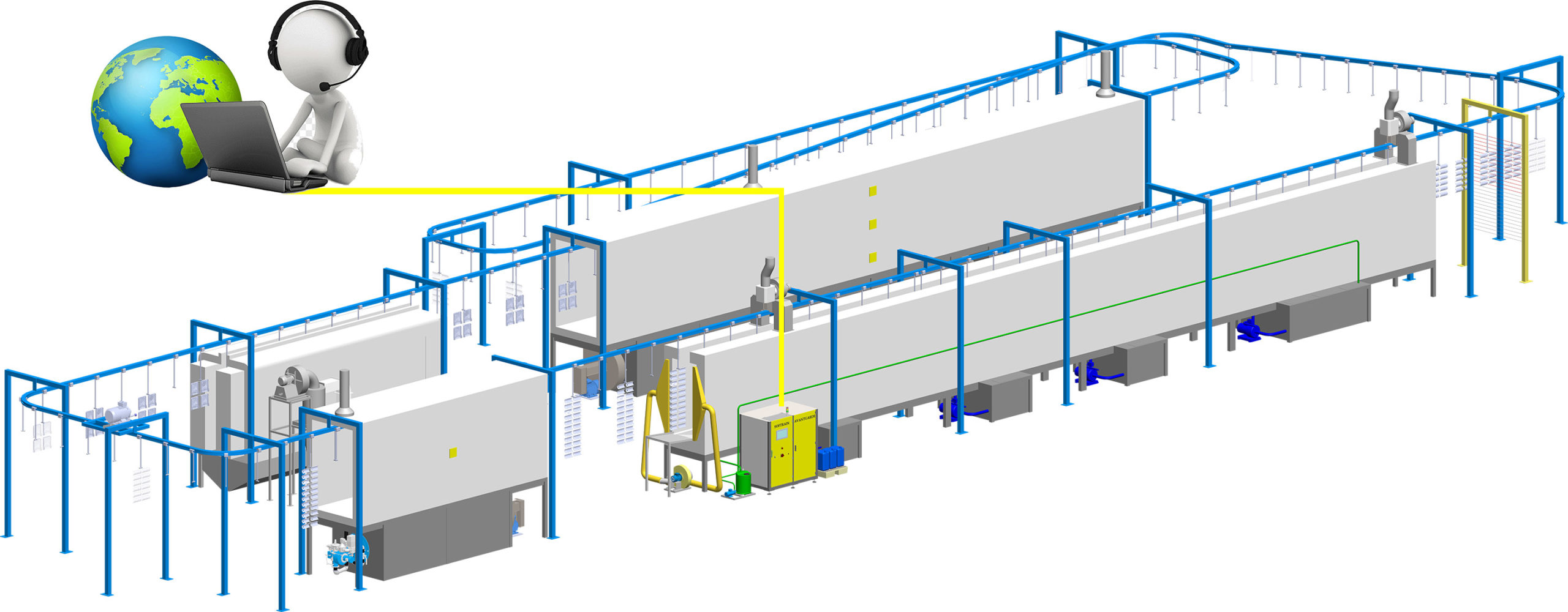

Il sistema Soft Rain Avantgarde permette la gestione in maniera sicura e automatica per applicare in maniera corretta le nanotecnologie. Il sistema è equipaggiato con dispositivi che consentono di avere una produzione della soluzione nanotecnologica sempre costante e priva di inquinanti per poi applicarla con una elevata efficienza mediante l’atomizzazione.

Questo sistema è ideale per chi esegue già correttamente un risciacquo finale privo di durezza ma intende aumentare le performance utilizzando le nanotecnologie con parametri di processi costantemente controllati.

Approfondimenti sulle tecnologie equipaggiate di serie nel sistema

Soft Rain Avantgarde:

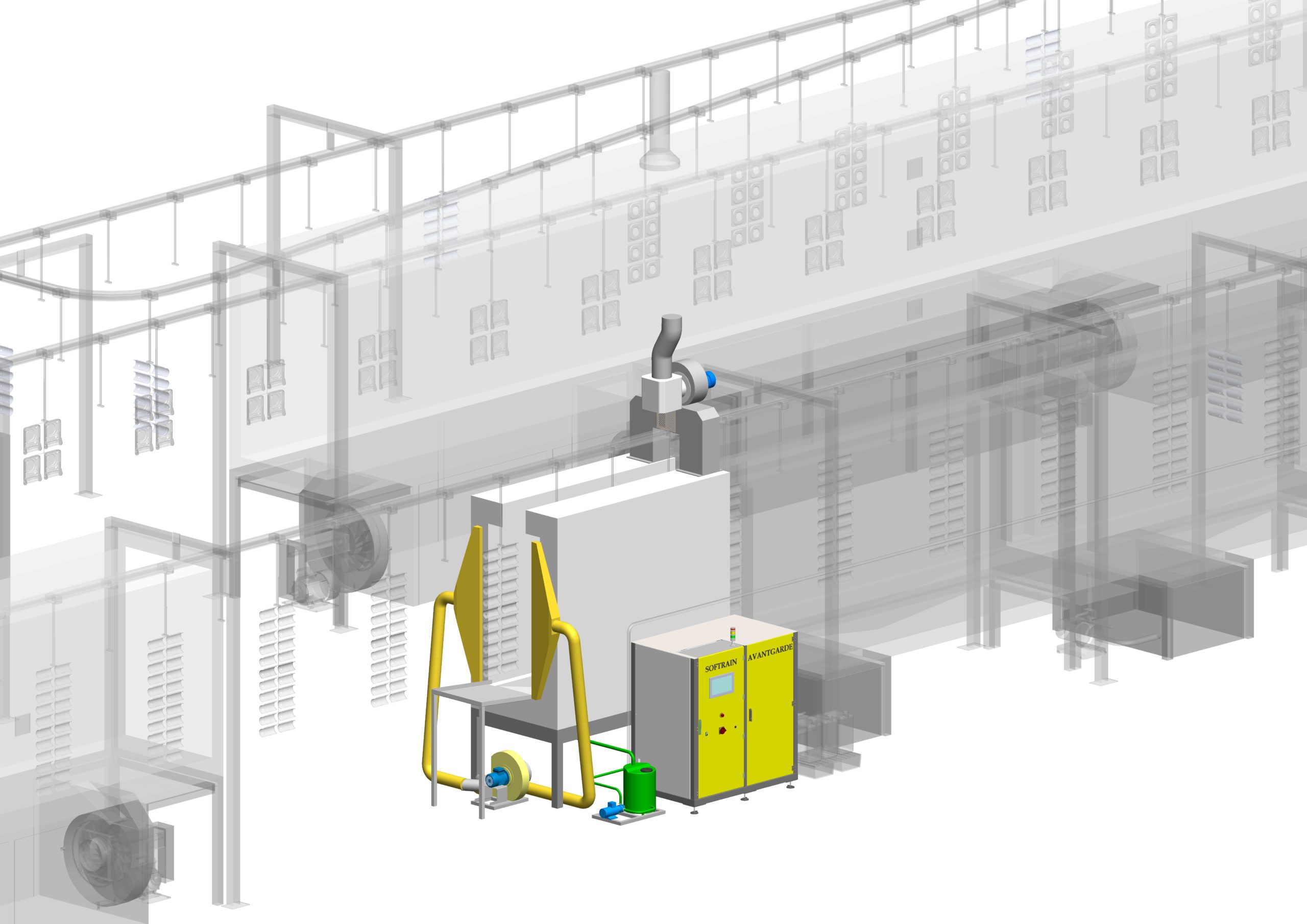

L’atomizzazione della soluzione nanotecnologica è stata sviluppata e brevettata da Soft Rain. Le caratteristiche della soluzione nanotecnologica e dei particolari ugelli per la atomizzazione sono personalizzabili opportunamente per ogni specifica installazione con lo scopo di garantire altissimi standard qualitativi sulle superfici metalliche trattate.

Soluzione nanotecnologica sempre conforme alla scheda tecnica del prodotto utilizzato. La soluzione applicata ai manufatti metallici non è soggetta ad inquinanti, in quanto viene preparata mediante un apposito sistema dedicato come se questa fosse preparata in un laboratorio. I manufatti saranno sempre investiti dalla stessa soluzione nanotecnologica. Bassissimo consumo del prodotto nanotecnologico. Assenza di difettosità dovute ad una soluzione non conforme. Il sistema non produce reflui da trattare, la nebulizzazione in eccesso viene recuperata e usata nel processo del tunnel di pretrattamento. L’atomizzazione può essere applicata a tutti i prodotti che non necessitano di un risciacquo finale.

Se a questa applicazione viene associata la lettura dei manufatti in ingresso al tunnel di pretrattamento, sarà possibile controllare in maniera accurata l’erogazione della soluzione nanotecnologica.

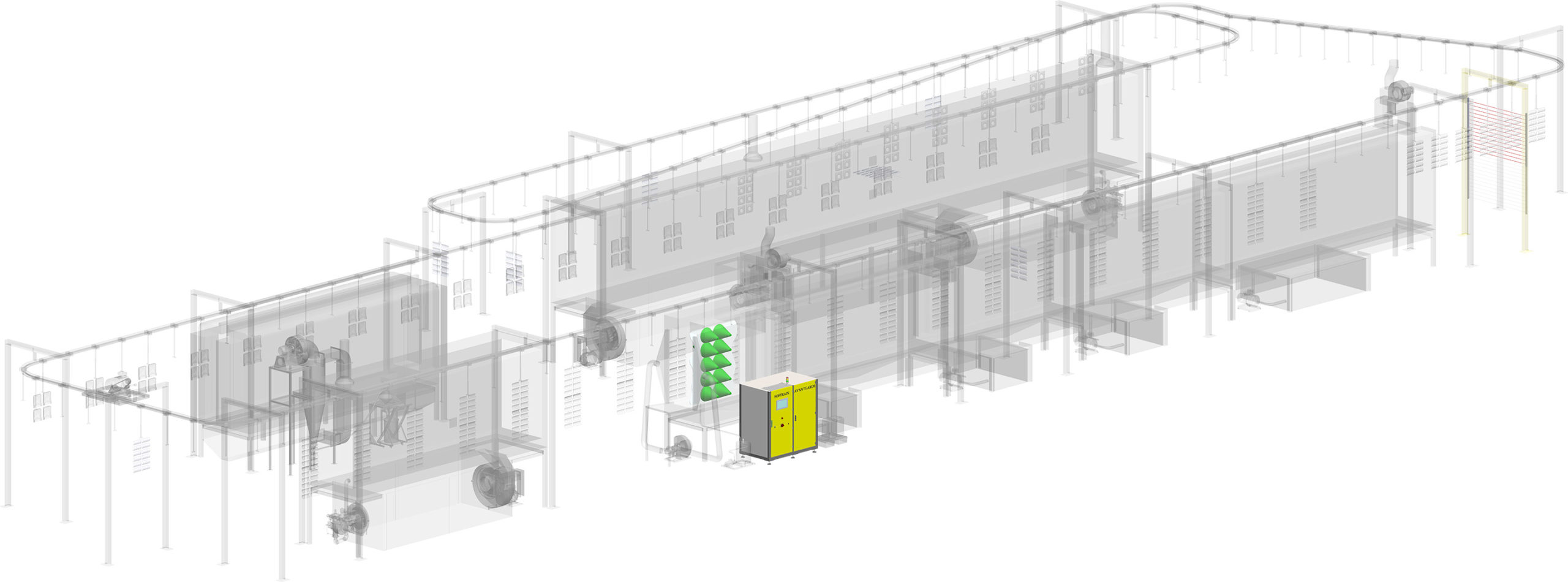

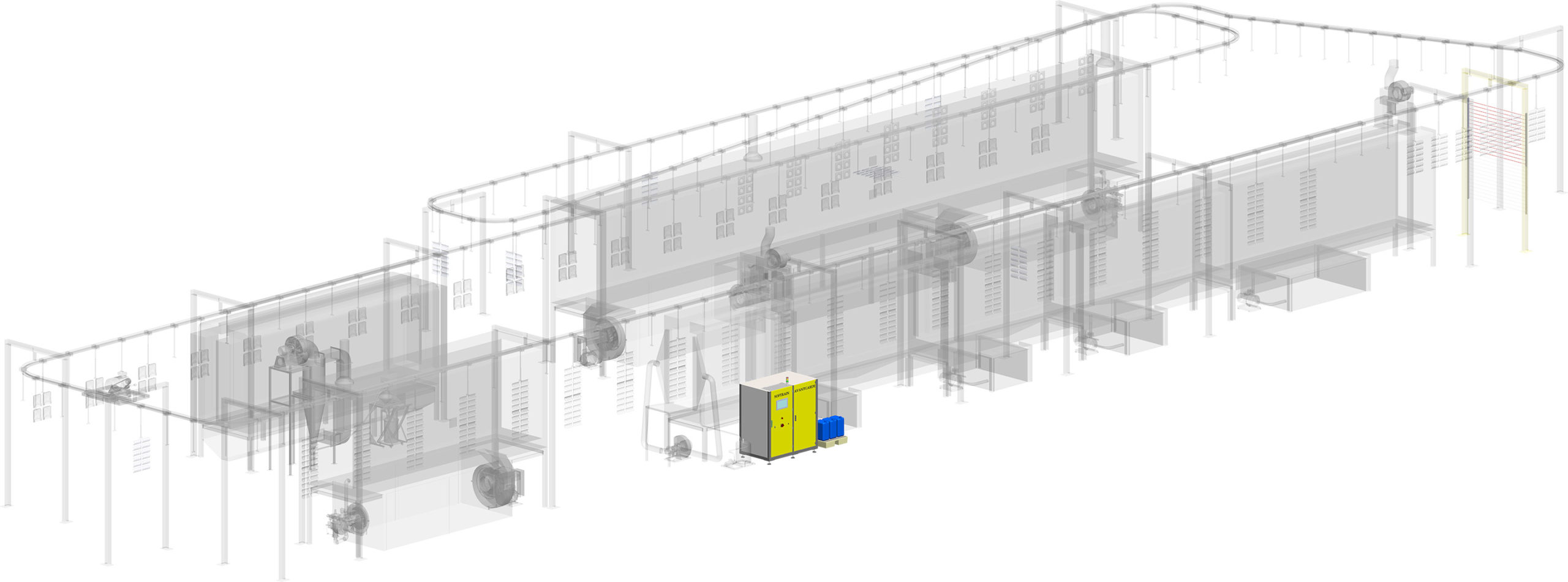

Le stazioni di dosaggio Soft Rain possono essere impiegate su tutti i tipi di prodotti chimici utilizzati nelle linee di pretrattamento perché offrono una alta compatibilità chimica. Le stazioni sono completamente automatizzate e possono essere pilotate con diverse metodologie, quali µS, pH, redox, ecc..

Possono essere composte di una o più pompe dosatrici. Sono equipaggiate con la seguente componentistica:

– analizzatori elettrochimici specifici

– sonde, elettrodi specifici per l’impiego

– pompe dosatrici con elevata compatibilità chimica e con diverse tipologie di portata in l/h a seconda dell’impiego

– lance di aspirazione, valvole di iniezione prodotto chimico

– sistema di trasporto della soluzione acquosa da analizzare

– sistema di pulizia automatica dell’intero circuito idraulico e quindi dei vari sensori o elettrodi

A seconda della tipologia di apparecchiatura scelta possono essere installati all’interno della unità centrale (per i sistemi) oppure possono essere acquistati come singola fornitura ad uso specifico (dispositivi).

Questa tecnologia è fornita in qualsiasi sistema che preveda l’utilizzo del monitoraggio dei parametri relativi al tunnel di pretrattamento con l’obiettivo di mantenere inalterata nel tempo le funzionalità.

Questa particolare tecnologia che equipaggia i nostri sistemi ha una importanza particolare perché assicura una corretta estrapolazione dei dati ricavati dalle sonde e dagli elettrodi mantenendoli costantemente puliti ed evitando così l’impiego di risorse umane per la manutenzione.

Un sistema software combinato con un hardware dedicato consentono di ottenere la tecnologia sopra descritta.

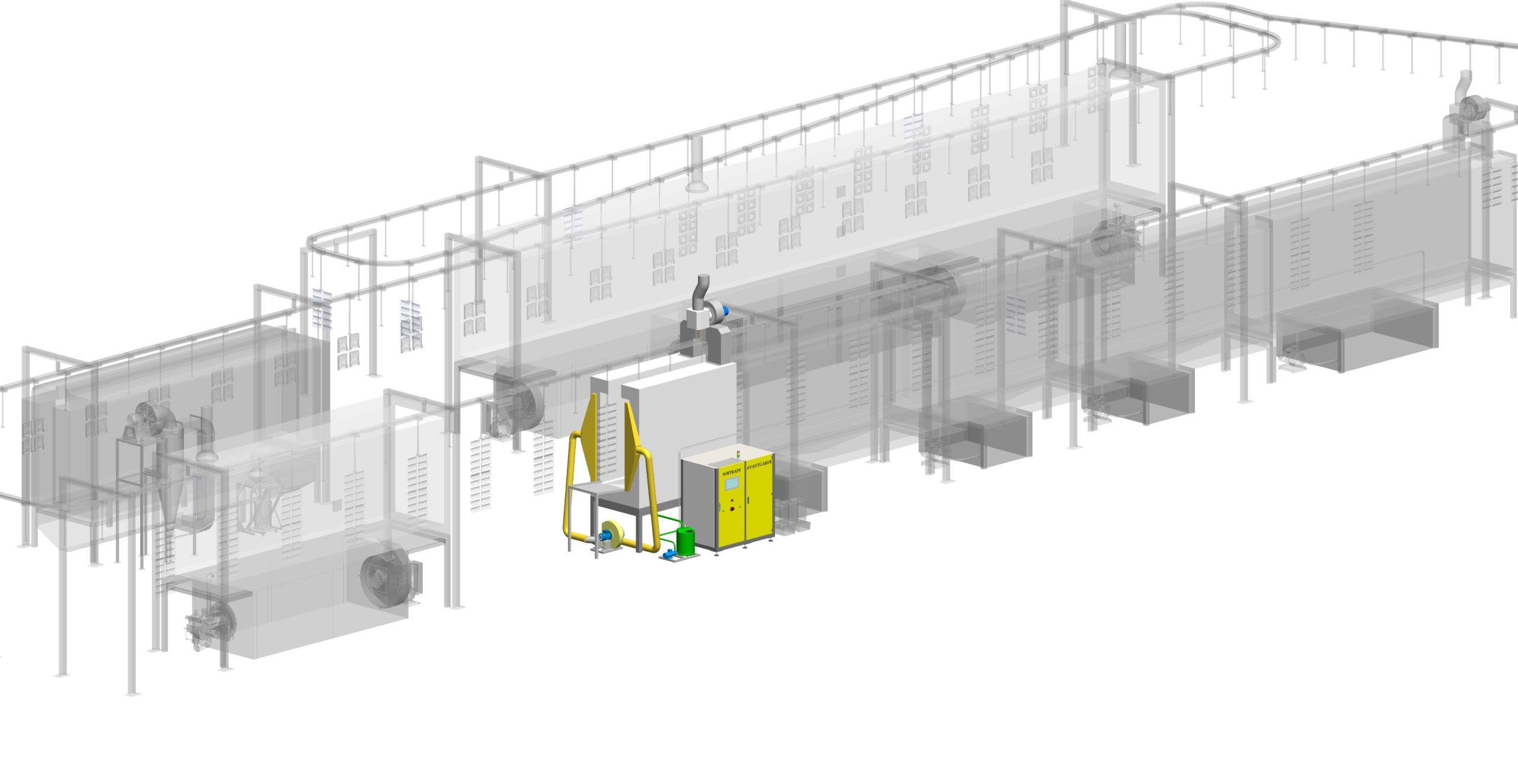

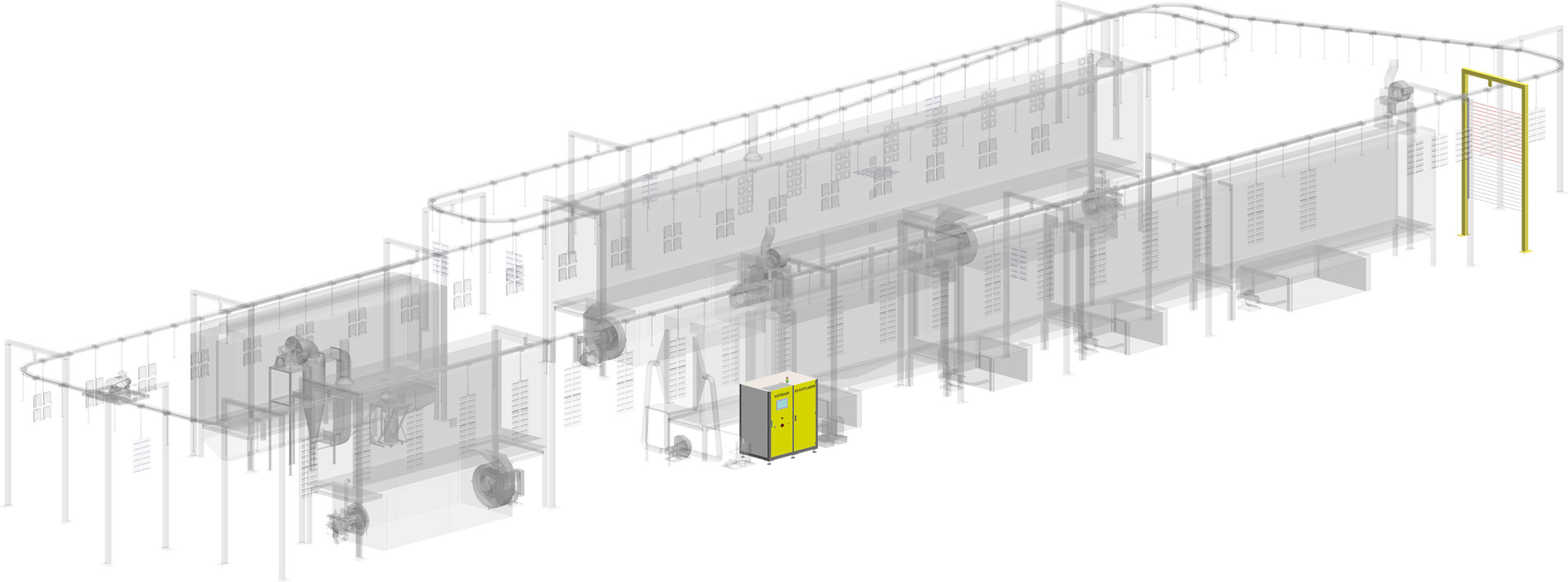

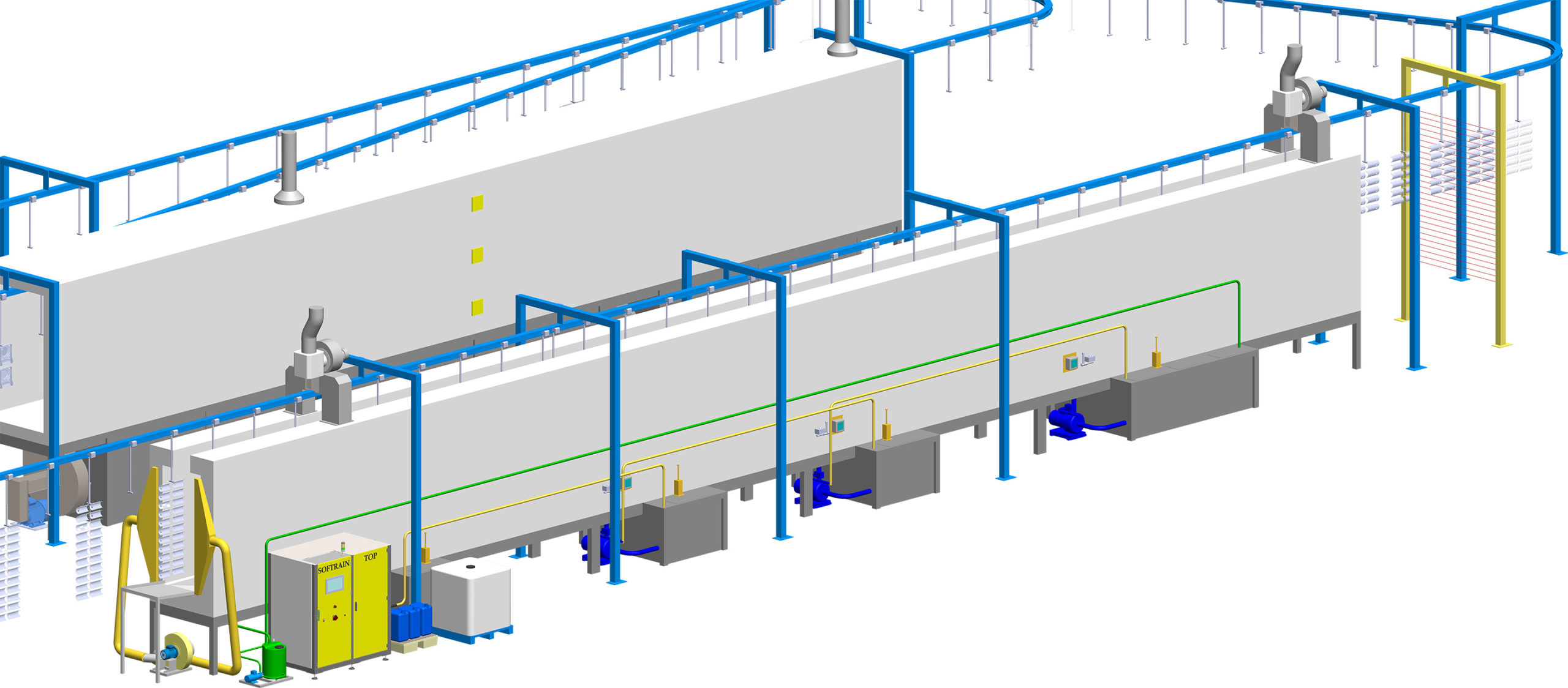

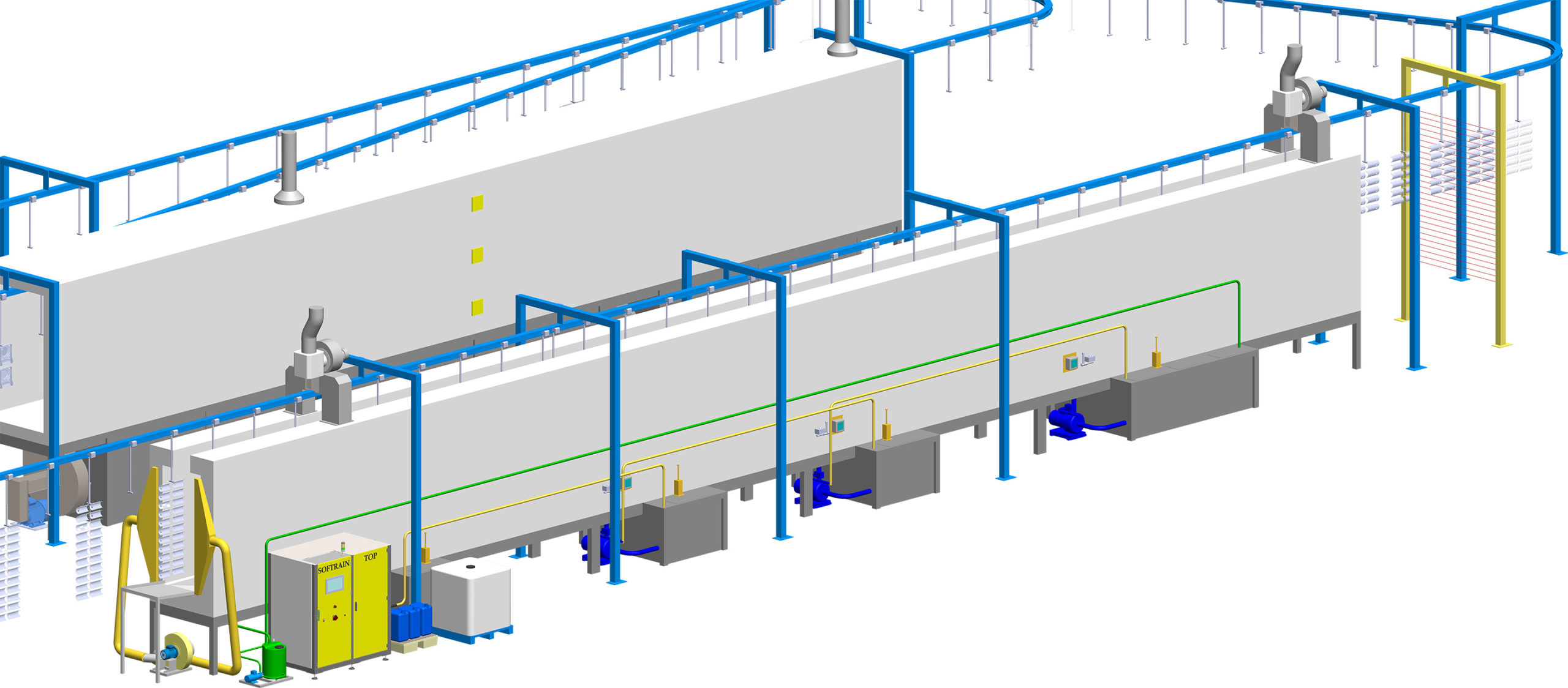

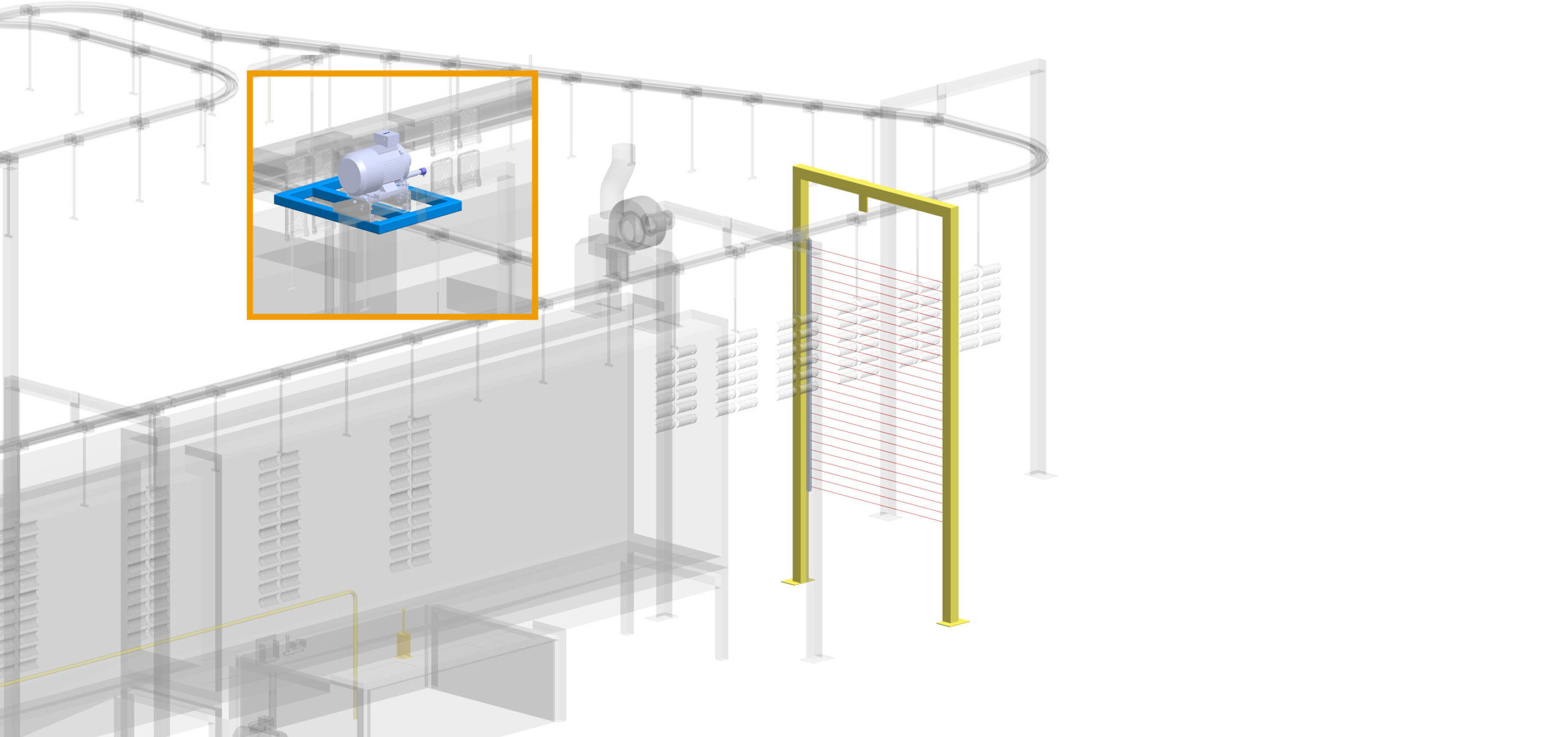

In funzione della tipologia del tunnel per poter applicare correttamente le nanotecnologie è possibile usufruire di:

– intero modulo applicativo

– aspirazione forzata con espulsione in esterno

– lama d’aria di contenimento

Metal Plast Sistemi è in grado di progettare e realizzare sezioni di tunnel in acciaio inox su specifica per poter consentire l’uso in maniera corretta di prodotti nanotecnologici. Il tunnel è solitamente equipaggiato da una aspirazione regolabile mediante apposite serrande di parzializzazione e di una ventilazione forzata a lama d’aria che hanno lo scopo di confinare la zona di nebulizzazione nanotecnologica e di impedire il propagarsi all’interno del tunnel e all’esterno.

L’aspirazione e la ventilazione sono coordinati dalla unità centrale nel caso sia inserita in uno dei nostri sistemi.

La struttura in acciaio è autoportante e può essere realizzata in acciaio inox aisi 304 e 316.

Coppia di barriere fotoelettriche posizionate all’ingresso del tunnel di pretrattamento per ottimizzare la nebulizzazione e la atomizzazione. Con un encoder installato sul gruppo traino a catena si controlleranno i manufatti in ingresso

Monitora l’ingresso dei manufatti metallici ed invia dei segnali al PLC centrale che le elabora attivando e disattivando la nebulizzazione con soluzione osmotizzata e l’atomizzazione della soluzione nanotecnologica solamente quando è necessario.

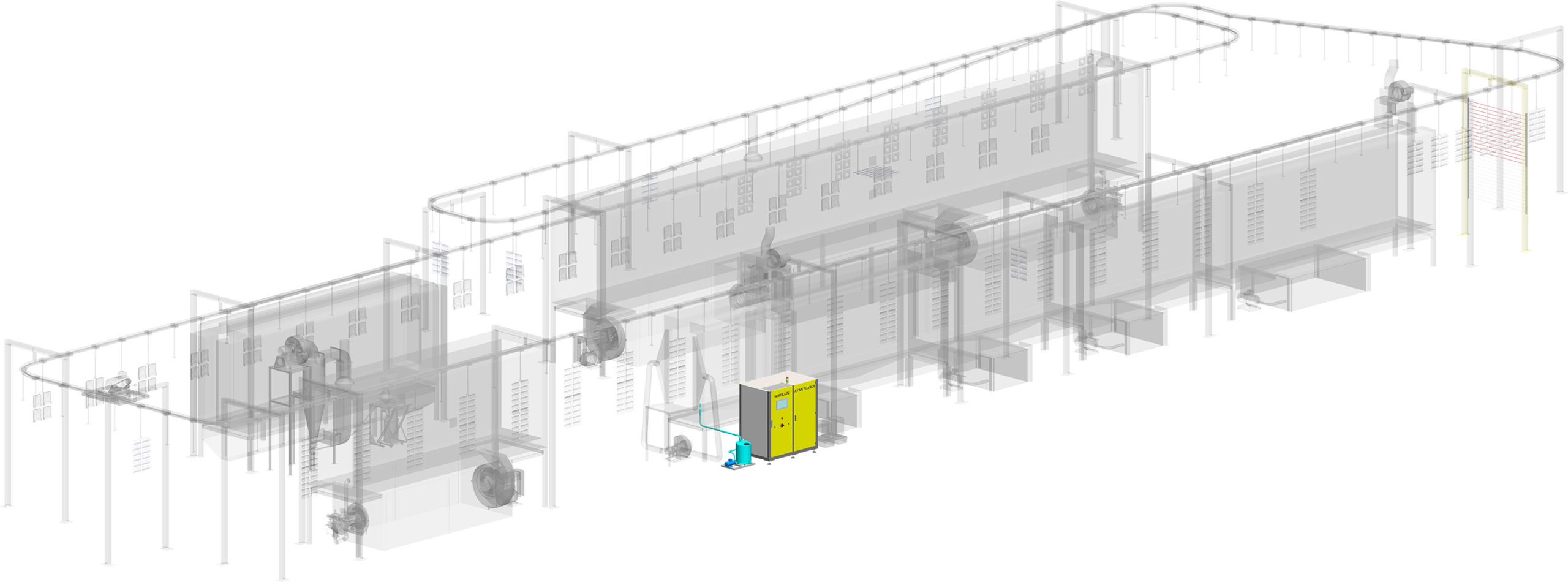

Indipendentemente dal sistema scelto Soft Rain considera il recupero e quindi il riutilizzo della soluzione nanotecnologica reintroducendola nel processo di pretrattamento del tunnel.

L’overspray della soluzione nanotecnologica in eccesso viene convogliato all’interno di un serbatoio destinato al recupero, posizionato sotto al modulo applicativo del tunnel.

La soluzione nanotecnologica raccolta all’interno del serbatoio viene rilanciata da una pompa dedicata ad una vasca del tunnel di pretrattamento. Questa operazione consente di massimizzare il consumo delle soluzioni acquose, destinandole ad uno degli stadi del processo del pretrattamento dove è consentito impiegarle, miscelandole alla soluzione già presente in vasca.

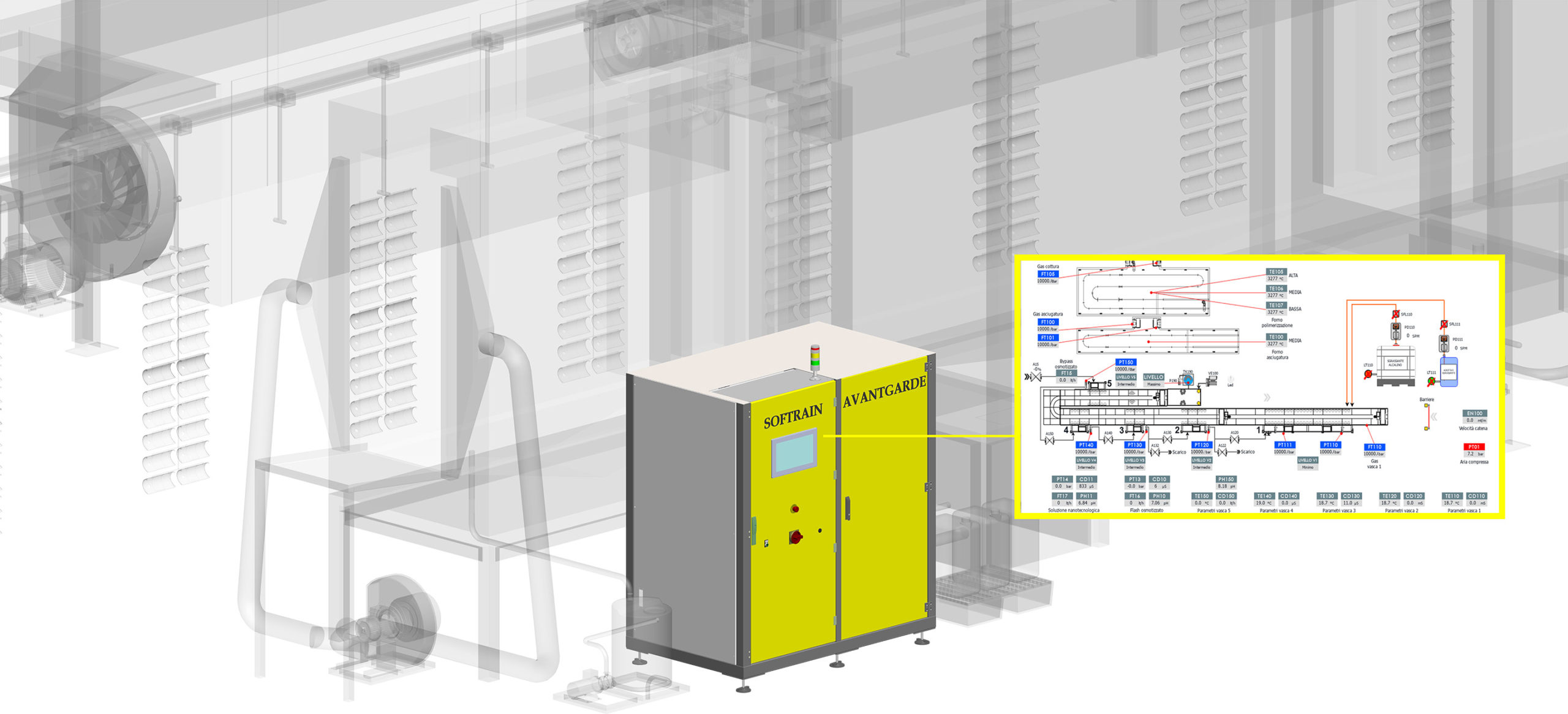

Applicazione che controlla minuto per minuto tutti i principali parametri relativi alla linea di verniciatura, quindi del tunnel di pretrattamento, del traino a catena, del forno di polimerizzazione e del forno di asciugatura.

Questa tecnologia permette di settare eventuali allarmi di processo sul pannello operatore HMI e offre la possibilità di registrazione e archiviazione dei parametri monitorati. Verranno installati a bordo impianto tutti i sensori necessari, i quali interfacciandosi al PLC centrale consentiranno di estrapolare i dati richiesti.

Sul pannello operatore viene riportata graficamente la linea di verniciatura con tutti i parametri ricavati dal sistema. In maniera semplice ed intuitiva si potrà avere una istantanea sulle condizioni di processo.

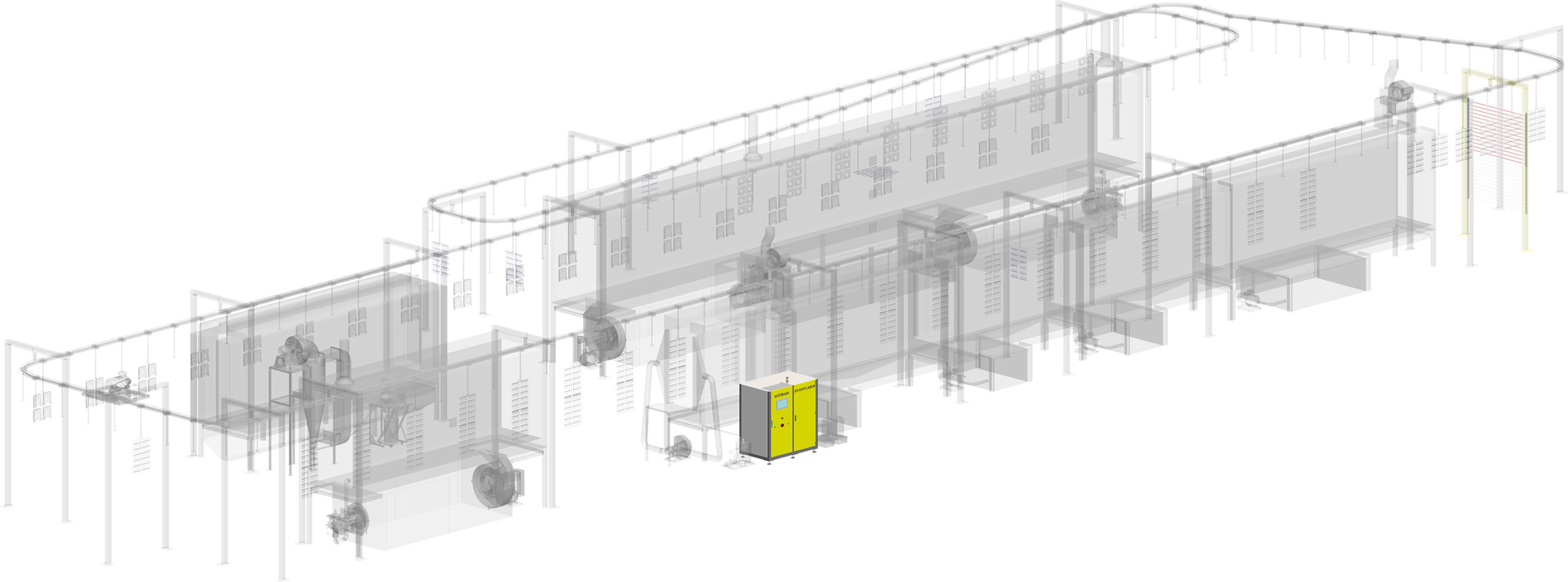

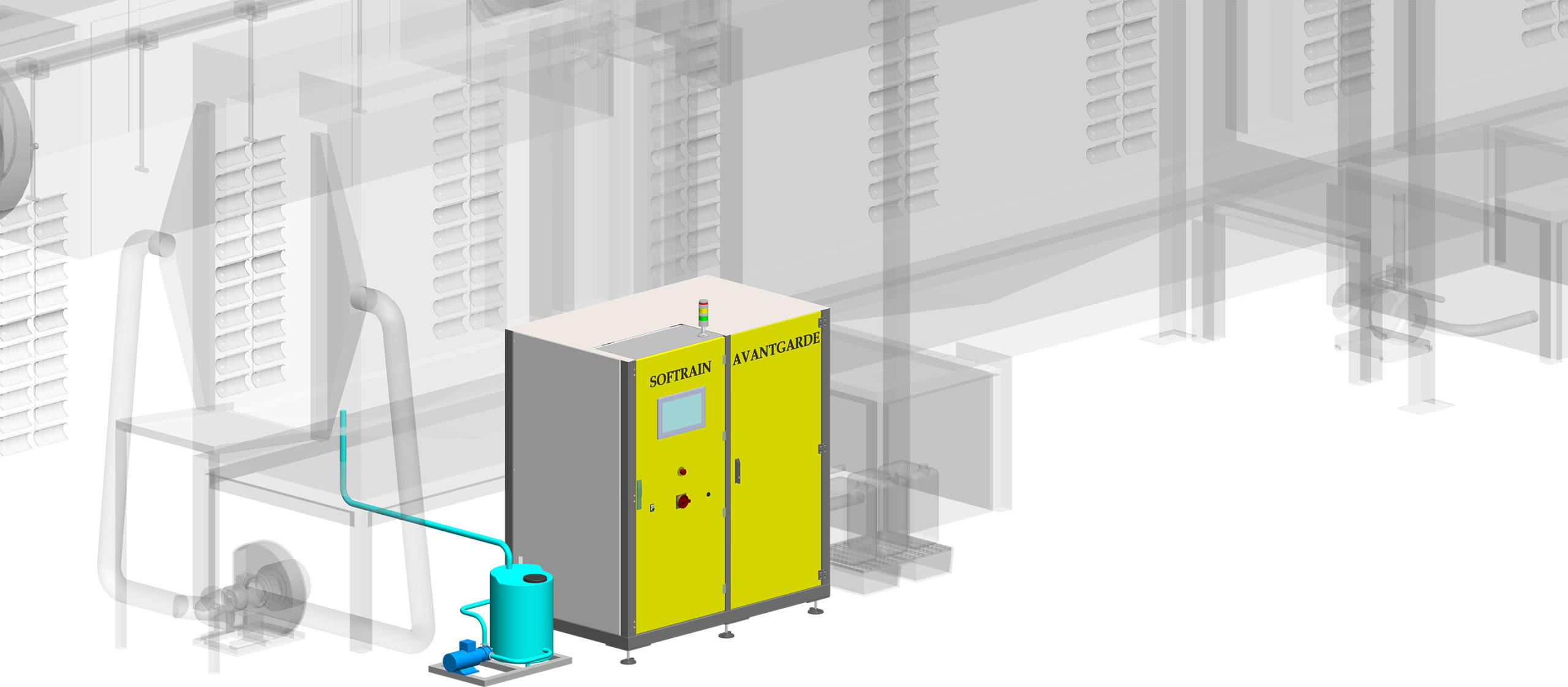

Considerando gli ambienti polverosi in cui si installano le apparecchiature l’unità centrale è stata pensata e progettata per contenere tutta la componentistica al suo interno e mantenere integri i suoi componenti.

L’unità centrale è stata progettata suddividendo l’impianto in differenti aree (vani) di esercizio ed ognuna raggruppa la componentistica inerente alla tecnologia applicata in essa.

Vano Elettrico:

Touchscreen, pannello operatore semplice ed intuitivo, a colori di 10″, 15.6″ e 17″.

Interruttore generale.

Pulsante a fungo di emergenza per arresto immediato di tutte le attività pilotate dal sistema.

Quadro elettrico con PLC, alimentazione in bassa tensione e tutte le interfacce di controllo e di gestione.

Analizzatori elettrochimici.

Vano Idraulico e pneumatico:

Circuito idraulico equipaggiato con: pompe idrauliche ad alta pressione, valvole manuali e motorizzate elettricamente, filtri di diversa tipologia, regolatori di pressione, sensori di flusso, sonde, ecc…

Serbatoio per stoccaggio acqua osmotizzata.

Il sistema pneumatico è munito di una unità filtrante dell’aria in ingresso macchina e utilizza una serie di elettrovalvole per pilotare attuatori pneumatici.

Tutti i materiali dei dispositivi sono compatibili con le soluzioni, quali ad esempio PVC, PP, PVDF, PTFE, acciaio inox 304 e 316.

Questo sistema è concepito e progettato con dispositivi gestionali PLC e interfaccia uomo macchina HMI per rendere possibile anche il controllo da remoto in teleassistenza.